Molde de Compresión de Nueva Generación: Aprovechando la Tecnología DMLS 3D

Un análisis computacional reciente demuestra que los moldes metálicos fabricados mediante DMLS —con estructuras internas tipo panal— pueden cumplir con los requisitos estructurales y térmicos del moldeo por compresión mientras reducen el uso de material hasta en un 74% en comparación con los moldes mecanizados de forma convencional. Este avance tiene implicaciones directas para aplicaciones de moldes SMC, moldes de compresión y herramentales compuestos avanzados.

Resumen ejecutivo

La fabricación tradicional de moldes de compresión depende del mecanizado sustractivo—fresado CNC, torneado y electroerosión por descarga eléctrica (EDM)—para producir herramientas de alta precisión. Aunque precisa, esta metodología implica largos plazos de entrega, alto consumo de acero para herramientas y un desperdicio considerable de material. El estudio computacional aquí resumido evalúa la Fusión Selectiva por Láser Directo de Metal (DMLS) como alternativa para la producción de moldes de compresión. Los principales hallazgos incluyen:

- El molde DMLS con estructura interna tipo panal alcanzó el criterio de diseño de deflexión máxima ≤ 0.001 pulgadas bajo presiones y temperaturas reales de moldeo.

- El molde aditivo utilizó aproximadamente 74% menos material que su equivalente mecanizado de manera convencional.

- La libertad de diseño que ofrece DMLS permite optimización topológica interna, colocación de canales de enfriamiento conformados y reducción de masa sin comprometer la rigidez.

1. Por qué DMLS es importante para moldes de compresión y herramentales SMC

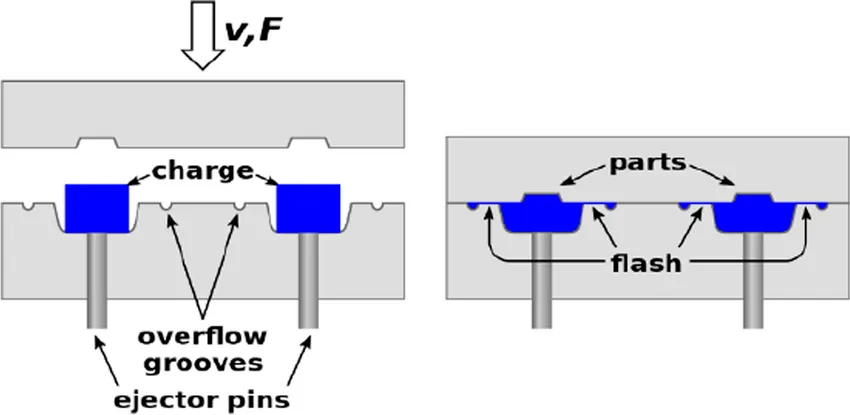

Fusión Selectiva por Láser Directo de Metal (DMLS) es una tecnología de fabricación aditiva de metales por fusión en cama de polvo que construye piezas capa por capa mediante un láser que funde el polvo metálico. Para fabricantes de moldes de compresión y moldes SMC, DMLS proporciona varias ventajas estratégicas:

1.1 Eficiencia de material y costo

Los diseños aditivos tipo panal o celosía reducen drásticamente el volumen de acero para herramientas requerido para moldes grandes. El ahorro de material reportado del 74% se traduce directamente en menores costos de material y una reducción en el margen de mecanizado cuando se aplica el acabado híbrido (DMLS + CNC).

1.2 Libertad geométrica y control térmico

DMLS permite características difíciles o imposibles de mecanizar: estructuras internas ligeras, canales de enfriamiento conformados para mayor uniformidad térmica y nervaduras optimizadas topológicamente que maximizan la rigidez por unidad de masa, capacidades especialmente beneficiosas en herramentales de compresión de alto volumen.

1.3 Ciclos de desarrollo más cortos

Para I+D, moldes prototipo o herramientas especializadas de bajo volumen, DMLS reduce considerablemente los plazos de fabricación al eliminar múltiples procesos complejos de mecanizado. Iteraciones —como geometría de canales o refuerzos— pueden implementarse directamente en el modelo CAD y producirse sin necesidad de ajustes costosos en fijaciones.

2. Enfoque computacional: validando el rendimiento estructural y térmico

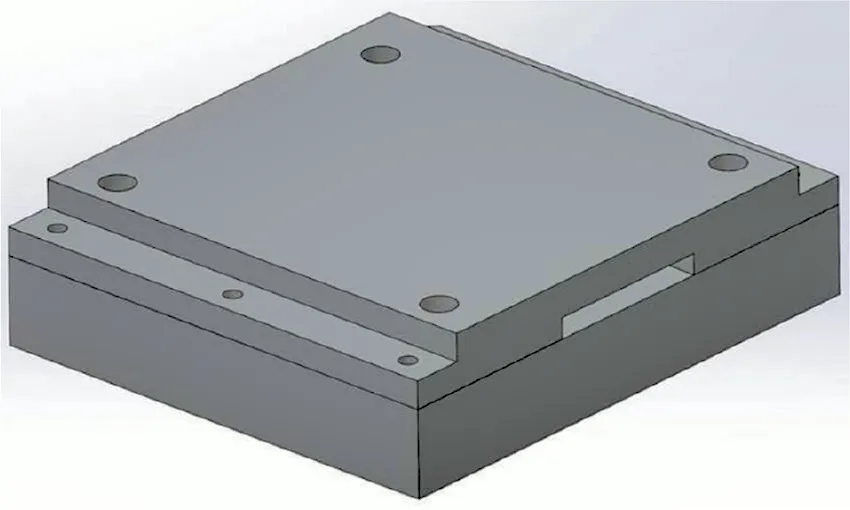

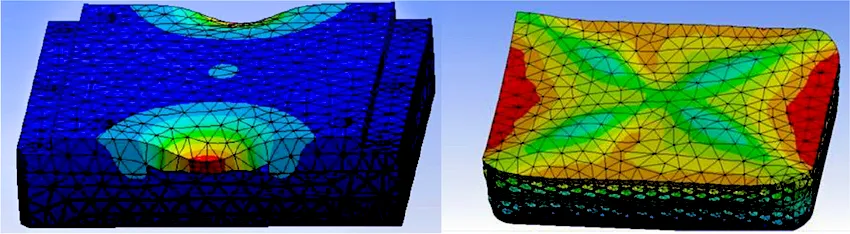

El estudio comparó dos conceptos de molde bajo condiciones de moldeo idénticas: un molde sólido de acero mecanizado (referencia) y un molde fabricado mediante DMLS con estructura interna tipo panal. El Análisis por Elementos Finitos (FEA) evaluó la deflexión mecánica bajo presión de moldeo y gradientes térmicos representativos de ciclos de compresión SMC.

2.1 Análisis estructural

Usando simulaciones estáticas lineales y no lineales, el molde de panal fabricado por DMLS mantuvo una deflexión máxima por debajo de la exigente tolerancia de 0.001 pulgadas. La geometría de la celosía fue ajustada para concentrar material a lo largo de las trayectorias principales de esfuerzo y eliminar masa en zonas de baja carga.

2.2 Análisis térmico

Simulaciones térmicas transitorias modelaron la entrada de calor durante un ciclo típico de curado por compresión y el enfriamiento subsecuente. La menor masa térmica del molde DMLS (debido a cavidades internas) requirió una gestión térmica activa—implementada mediante canales de enfriamiento conformados—para garantizar un curado uniforme y evitar puntos calientes. Con enfriamiento conformado, los diferenciales de temperatura se mantuvieron dentro de los rangos aceptables del proceso.

2.3 Estrategia híbrida de acabado

La investigación enfatizó un flujo de trabajo híbrido: DMLS para la topología interna y la forma casi final, complementado con acabado CNC de alta precisión en superficies críticas de acoplamiento. Este enfoque garantiza el acabado superficial y las tolerancias dimensionales requeridas, mientras preserva las ventajas de tiempo y material del proceso aditivo.

3. Recomendaciones de diseño para moldes metálicos fabricados por AM

Con base en los resultados computacionales y las mejores prácticas, se recomiendan las siguientes pautas para aplicar DMLS en moldes de compresión:

- Diseño de celosía orientado a la topología: Orientar la estructura tipo panal o celosía a lo largo de las trayectorias principales de carga; evitar porosidad uniforme que reduzca la rigidez.

- Integración de enfriamiento conformado: Ubicar canales cerca de la superficie de la cavidad con secciones controladas para optimizar la extracción de calor y el tiempo de ciclo.

- Planificación de postprocesos: Diseñar tolerancias para acabado CNC en caras de sellado y líneas de partición; definir áreas para tratamiento térmico de alivio de tensiones a fin de minimizar las tensiones residuales propias del AM.

- Selección de materiales: Utilizar aceros para herramientas y aceros maraging compatibles con DMLS y con tratamientos térmicos posteriores para alcanzar la dureza requerida para una larga vida útil del molde.

- Aseguramiento de calidad: Implementar ensayos no destructivos (END) para porosidad interna y metrología por coordenadas para verificar dimensiones de cavidad.

4. Consideraciones de fabricación, sostenibilidad y costo

Aunque DMLS reduce el desperdicio de material, los fabricantes deben evaluar el tiempo de máquina, el costo del polvo metálico y los gastos de postprocesado. Consideraciones clave incluyen:

- Estrategias de reutilización de polvo para minimizar los consumibles.

- Consumo energético de las máquinas DMLS de gran formato en comparación con centros de mecanizado convencionales.

- Vida útil y mantenimiento del molde: Garantizar tratamientos o recubrimientos superficiales adecuados para resistir el desgaste abrasivo de los compuestos SMC.

- Análisis del ciclo de vida: El menor uso de acero y la reducción de desechos de mecanizado contribuyen positivamente al impacto ambiental cuando se equilibran con el consumo energético del AM.

Conclusión práctica: Para moldes de complejidad media a alta y herramentales de I+D, DMLS (combinado con acabado CNC) es a menudo superior en términos económicos y técnicos. Para herramientas muy simples y de volumen extremadamente alto sin características internas complejas, el mecanizado tradicional puede seguir siendo la opción preferida.

5. Implicaciones para MDC Mould y la industria del herramental compuesto

Para un especialista en herramentales compuestos como MDC Mould, DMLS representa una tecnología estratégica que complementa las capacidades existentes de CNC y EDM. Las oportunidades específicas incluyen:

- Moldes prototipo rápidos para pruebas de SMC y BMC.

- Moldes optimizados con enfriamiento conformado para reducir el tiempo de curado y mejorar la consistencia de las piezas.

- Herramentales ligeros personalizados para piezas compuestas de gran tamaño donde los costos de manipulación y transporte son significativos.

- Líneas de producción híbridas en las que núcleos DMLS se combinan con recubrimientos fabricados convencionalmente para equilibrar costo y rendimiento.

Adoptar DMLS ayuda a MDC a fortalecer su oferta de servicios para paneles SMC automotrices, carcasas de vehículos eléctricos, componentes estructurales compuestos y herramentales especializados para termoformado.

6. Próximos pasos recomendados para la adopción industrial

- Realizar proyectos piloto combinando núcleos fabricados por DMLS con superficies acabadas por CNC para diseños representativos de moldes SMC.

- Efectuar pruebas completas de moldeo para validar la resistencia al desgaste, el comportamiento de desmoldeo y la calidad de las piezas.

- Establecer una guía interna de diseño para fabricación aditiva (DfAM) centrada en el tamaño de celosías, diámetros de canales y secuencias de postprocesamiento.

- Colaborar con proveedores de materiales para certificar polvos de acero para herramientas específicos para los ciclos térmicos y abrasión del proceso SMC.

Conclusión

Este estudio computacional demuestra que DMLS es una opción técnicamente viable para la fabricación moderna de moldes de compresión. Cuando se combina con enfriamiento conformado y estrategias híbridas de acabado, los moldes DMLS pueden cumplir con los estrictos requisitos estructurales y térmicos de los procesos de compresión SMC mientras brindan un ahorro sustancial de material y mayor libertad de diseño. Para proveedores de moldes SMC y herramentales compuestos, integrar DMLS en la cadena de fabricación abrirá nuevas posibilidades en rendimiento, sostenibilidad y rapidez de iteración.

Contacte a MDC Mould para conocer cómo integramos la fabricación aditiva con el acabado CNC de precisión para moldes de compresión de nueva generación: Contáctenos.

Palabras clave principales: DMLS, molde de compresión, molde SMC, herramental compuesto, fabricación aditiva de metal, molde tipo panal, enfriamiento conformado.