Técnicas de Optimización en el Moldeo por Compresión — Perspectivas para Moldes SMC de Alta Precisión

Estudios recientes, como “Optimization Techniques in Compression Moulding: A Comprehensive Review” (Materials Science Forum, 2024), ofrecen una visión valiosa sobre cómo los parámetros del proceso, los materiales y las estrategias de diseño influyen en la calidad y el rendimiento de las piezas compuestas moldeadas. En Zhejiang MDC Mould Co., Ltd., estos hallazgos de investigación se reflejan directamente en el desarrollo de nuestros avanzados moldes SMC y BMC para las industrias automotriz, eléctrica y de la construcción.

Por qué la Optimización es Importante en el Moldeo por Compresión

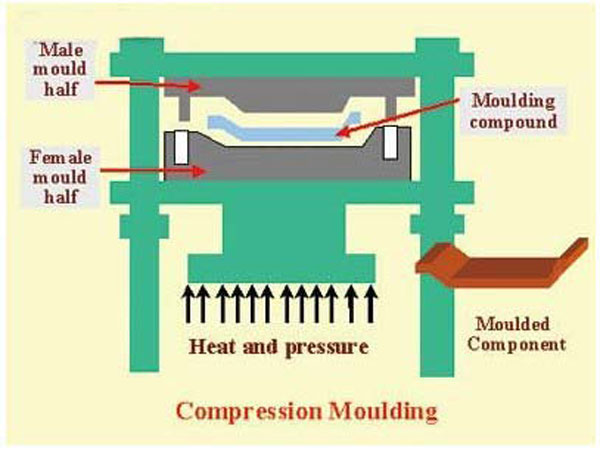

El moldeo por compresión sigue siendo uno de los métodos más eficientes para fabricar componentes compuestos termoplásticos y termoestables de alta resistencia. Sin embargo, parámetros como la temperatura del molde, la presión, el tiempo de pre-calentamiento y el ciclo de curado tienen un impacto significativo en las propiedades mecánicas y la calidad superficial. Un control inadecuado puede provocar defectos como alabeo, porosidad o una orientación desigual de las fibras. Por lo tanto, la optimización se vuelve esencial, no solo para mejorar la calidad de las piezas, sino también para minimizar el tiempo de ciclo, el desperdicio de material y el consumo de energía.

Parámetros Clave del Proceso Identificados en la Investigación

El artículo revisado resume más de 25 estudios sobre la optimización del moldeo por compresión. Los parámetros más influyentes incluyen:

- Temperatura del Molde: Afecta directamente el flujo de la resina, la velocidad de curado y la precisión dimensional de la pieza.

- Presión de Compresión: Determina la impregnación de las fibras y el contenido de vacíos; típicamente varía entre 50–150 bar para sistemas SMC/BMC.

- Tiempo de Moldeo: Controla el curado completo sin sobrecalentamiento o degradación de la resina.

- Precalentamiento y Peso de la Carga de Material: Influyen en la uniformidad de la distribución de las fibras y la densidad de la pieza.

Los estudios que aplican los métodos Taguchi y la Metodología de Superficie de Respuesta (RSM) confirman que las combinaciones optimizadas de estos factores generan mayor resistencia a la tracción y a la flexión, al tiempo que reducen la contracción y los defectos superficiales.

Técnicas Modernas de Optimización

El artículo destaca varias herramientas de optimización potentes que ahora utilizan los principales fabricantes:

- Diseño de Experimentos Taguchi (DoE): Determina de manera eficiente el efecto de múltiples variables con un número mínimo de ensayos.

- Metodología de Superficie de Respuesta (RSM): Construye modelos predictivos para encontrar las relaciones óptimas entre temperatura, presión y tiempo.

- Algoritmos Genéticos (GA): Buscan los óptimos globales para evitar trampas de mínimos locales en interacciones de parámetros complejas.

- Simulación por Elementos Finitos (FEM): Predice la orientación de las fibras, el flujo de resina y la deformación por curado para refinar el diseño del molde antes de la producción.

- Redes Neuronales Artificiales (ANN): Método emergente basado en datos para predecir respuestas de calidad en procesos no lineales y multivariables.

Conectando la Investigación con la Ingeniería de MDC

En MDC Mould, los principios de optimización descritos en el estudio se aplican a cada proyecto. Nuestro equipo de ingeniería integra simulación CAE, análisis térmico y validación digital de procesos a lo largo del flujo de trabajo de fabricación del molde. Al simular el flujo de resina y la transferencia de calor, minimizamos las iteraciones de prueba y garantizamos un acabado superficial de Clase A y precisión dimensional desde el primer disparo.

Además, MDC aplica un enfoque basado en datos para equilibrar el control de zonas de calentamiento, ventilación de cavidades y sistemas de expulsión. Esto garantiza ciclos de curado estables, menos atrapamiento de aire y un mejor brillo superficial en piezas SMC de gran tamaño, como cubiertas de baterías para vehículos eléctricos, paneles de camiones y componentes de tanques de agua.

Fabricación Sostenible a Través de la Optimización

La optimización no solo trata del rendimiento, sino que también contribuye a la sostenibilidad. El uso de herramientas avanzadas de compresión reduce los tiempos de curado y disminuye el consumo de energía por ciclo. Una distribución optimizada de la resina reduce el desperdicio y prolonga la vida útil del molde. Estas mejoras se alinean con el objetivo de MDC de construir sistemas de moldeo compuestos ecoeficientes para clientes de todo el mundo.

El Futuro: Herramientas de Compresión Inteligentes

Mirando hacia el futuro, MDC está explorando el control de temperatura del molde asistido por IA y el monitoreo en tiempo real del proceso. La combinación de retroalimentación de sensores con modelos predictivos (inspirados en los enfoques RSM y ANN) permite la corrección adaptativa del proceso durante la producción, garantizando una calidad constante incluso bajo condiciones variables de material.

Conclusión

La investigación en optimización proporciona una base científica sólida para el moldeo por compresión moderno. Al integrar algoritmos avanzados y simulación térmica en el diseño de herramientas, MDC Mould continúa estableciendo nuevos estándares en ingeniería de moldes SMC/BMC. Cada parámetro optimizado —desde la temperatura del molde hasta la fuerza de expulsión— se traduce directamente en una mayor productividad, mejor acabado superficial y mayor vida útil de la herramienta.

Para consultas técnicas o diseño personalizado de molde de compresión SMC, contacte a nuestro equipo de ingeniería en www.zjmdc.com.