Moldeo por Compresión y Tableros Aislantes

Por qué la combinación de compuestos moldeados por compresión con tableros aislantes de alto rendimiento establece un nuevo punto de referencia en estabilidad estructural, eficiencia energética y durabilidad del ciclo de vida.

1) ¿Qué es un Molde de Compresión Completo?

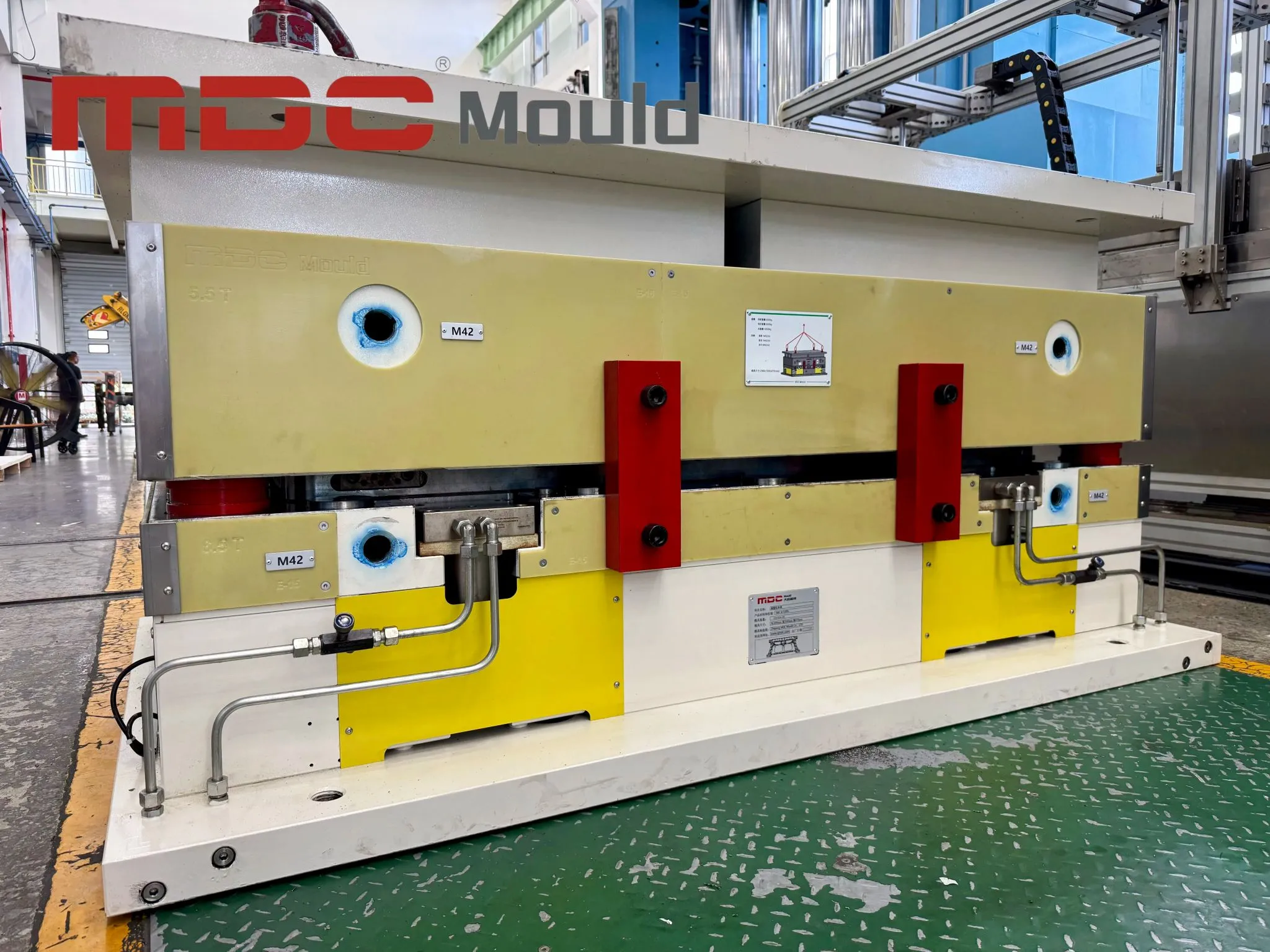

Un molde de compresión forma componentes de SMC, BMC o FRP bajo calor y presión controlados. Un sistema completo de molde de compresión incluye la herramienta, dados metálicos coincidentes, circuitos de calefacción y enfriamiento, mecanismos de expulsión y una ventana de proceso validada (presión–temperatura–tiempo) para lograr calidad repetible y tiempos de ciclo cortos.

2) Tableros Aislantes: Tipos y Funciones

Los tableros aislantes reducen la transferencia de calor, estabilizan las temperaturas y mejoran el rendimiento frente al fuego y el ruido cuando se combinan con pieles o núcleos compuestos moldeados.

| Tipo de Tablero | Beneficios Clave | Uso Típico con Paneles Moldeados | Notas |

|---|---|---|---|

| PU (Poliuretano) | Alto valor R por espesor; ligero | Envolventes de edificios, casetes modulares de muros/techos | Buena relación costo–rendimiento |

| XPS (Poliestireno Extruido) | Baja absorción de agua; alta resistencia a la compresión | Paneles de fachadas, recintos de cadena de frío | Bordes estables; fácil mecanizado |

| Espuma Fenólica | Rendimiento superior al fuego; baja emisión de humo | Edificios públicos, interiores de transporte | Entornos de alta seguridad |

| Lana Mineral | No combustible; térmico + acústico | Fachadas ignífugas, recintos industriales | Excelente amortiguación acústica |

3) Por qué la Combinación Ofrece Estabilidad, Eficiencia y Durabilidad

Estabilidad

- Integridad estructural: Las pieles moldeadas por compresión proporcionan alta resistencia a la flexión e impacto para sistemas panelizados.

- Moderación térmica: Los tableros aislantes reducen los gradientes térmicos y limitan el estrés inducido por expansión.

- Control dimensional: Pilas de laminado equilibradas y configuraciones simétricas minimizan el alabeo.

Eficiencia

- Productividad en fábrica: Ciclos de moldeo cortos y predecibles y montaje modular de paneles reducen el tiempo en obra en un 30–50%.

- Ahorro energético: Altos valores R reducen las cargas de climatización, disminuyendo los costos operativos durante el ciclo de vida del edificio.

- Del diseño a la fabricación: La estandarización CAD/BOM y el uso repetido de listas de materiales y fijaciones mejoran la repetibilidad y la escala.

Durabilidad

- Resistencia ambiental: Las pieles de FRP resisten la corrosión, los rayos UV (con recubrimientos) y los químicos.

- Rendimiento contra fuego y humedad: Los núcleos de espuma fenólica/lana mineral mejoran las clasificaciones de fuego; el XPS limita la entrada de agua.

- Longevidad del ciclo de vida: El sobre térmico estable y las pieles robustas reducen el mantenimiento durante décadas.

4) Aplicaciones de Alto Valor en Diversas Industrias

Construcción Modular y Fachadas

- Paneles de casete livianos con pieles de FRP moldeadas y núcleos de PU/XPS/fenólicos.

- Instalación rápida en obra; calidad de superficie y resistencia al clima consistentes.

- Texturas y colores personalizados mediante recubrimientos en molde (IMC) o gelcoats.

Automoción y Transporte

- Cubiertas de baterías para vehículos eléctricos, protecciones inferiores y carcasas HVAC con consideraciones térmicas y contra incendios.

- La reducción de peso mejora la autonomía y la eficiencia de combustible.

- Amortiguación acústica mediante núcleos de lana mineral en paneles interiores.

Eléctrico y Energía

- Carcasas de interruptores, inversores y transformadores con requisitos dieléctricos y de fuego.

- Recintos aislados para componentes de energías renovables.

Aeroespacial e Industrial

- Paneles interiores, mamparos y carenados con núcleos térmicos/acústicos.

- Ambientes marinos y corrosivos se benefician de pieles FRP.

5) Sostenibilidad, Seguridad y Cumplimiento

- Menor carbono operativo: La alta resistencia térmica reduce el uso de energía HVAC durante la vida útil del activo.

- Eficiencia de materiales: El moldeo de forma neta reduce los residuos; los recubrimientos en molde eliminan procesos de acabado multietapa.

- Fuego y toxicidad: Los núcleos fenólicos y sistemas libres de halógenos apoyan criterios más estrictos de fuego/humo.

- Vías de fin de vida: Reciclaje mecánico de recortes de FRP y opciones de recuperación térmica (dependiente de políticas).

6) Guía de Selección e Integración

Lista de Verificación de Diseño

- Cargas: Viento/nieve para fachadas; vibración/impacto para transporte; grados de protección IP para eléctricos.

- Envolvente térmica: Valor U/R objetivo y códigos energéticos locales.

- Rendimiento contra fuego: Especificar normas de prueba (por ejemplo, reacción al fuego, desarrollo de humo) requeridas por tipo de ocupación.

- Durabilidad: Clase de exposición UV, salpicaduras químicas, rocío salino, ciclos de congelación–deshielo.

Recomendaciones de Proceso

- Estrategia de carga: Usar cargas de SMC/BMC prepesadas; optimizar el flujo para evitar líneas de unión.

- Control térmico: Segmentar canales de molde; validar remojo, curado y enfriamiento para lograr planicidad.

- Unión y fijación: Preparación de superficies (corona/lijado/solvente), selección de adhesivos (temperatura, fuego) y respaldo mecánico cuando sea necesario.

- QA/QC: Seguir SPC para espesor, volumen de fibra, contenido de vacíos; pruebas no destructivas para piezas críticas.

7) Preguntas Frecuentes

P1. ¿Cómo elijo entre PU, XPS, fenólico y lana mineral?

PU/XPS para máxima eficiencia térmica y ligereza; fenólico donde el fuego/humo es crítico; lana mineral para incombustibilidad y control acústico.

P2. ¿Pueden las pieles moldeadas por compresión lograr acabados Clase A?

Sí—use IMC, ventilación optimizada y pulido posterior si es necesario. La calidad de la superficie del molde y los sistemas de desmoldeo son decisivos.

P3. ¿Cuál es el espesor típico del panel?

Casetes de fachada comunes: 20–60 mm en total, según cargas de viento y objetivos de valor U. Los paneles de transporte y recintos varían según especificación.

Obtenga Especificaciones, Muestras o un Modelo de Costo–Beneficio

¿Necesita una lista de materiales (BOM), un conjunto de muestras o un plan de pruebas para su aplicación? Nuestro equipo de ingeniería puede proporcionar una pila de laminado específica para el proyecto, combinación de aislamiento y ventana de proceso.