Cómo los Materiales Compuestos Amplían la Autonomía de los Vehículos Eléctricos mediante la Ligereza

Bajo la rápida expansión de la industria global de vehículos de nueva energía (NEV) y la implementación de las estrategias de neutralidad de carbono y pico de emisiones, mejorar la eficiencia energética y la autonomía de conducción se ha convertido en un objetivo central de la modernización de la fabricación automotriz.

Los datos del sector muestran que cada reducción del 10% en el peso del vehículo puede reducir el consumo de combustible de los vehículos con motor de combustión interna en 6–8%, mientras que aumenta la autonomía de los vehículos eléctricos en 5–10%. Como resultado, la ligereza en la automoción se ha convertido en una vía técnica clave para equilibrar rendimiento, eficiencia y sostenibilidad.

Los Materiales Compuestos como Base de la Ligereza Automotriz

Los materiales compuestos avanzados están sustituyendo cada vez más a los materiales metálicos tradicionales gracias a su combinación única de alta resistencia específica, baja densidad y gran flexibilidad de diseño.

Los materiales compuestos automotrices más comunes incluyen los polímeros reforzados con fibra de carbono (CFRP), los plásticos reforzados con fibra de vidrio (GFRP) y los compuestos reforzados con fibra de basalto.

En comparación con el acero y las aleaciones de aluminio, los materiales compuestos suelen ofrecer:

- Densidad de solo una cuarta a una tercera parte del acero

- Resistencia específica de 3 a 6 veces superior a la de los metales convencionales

- Reducción del peso de los componentes del 30–60%

- Reducción del peso total del vehículo del 10–30%

Además de la reducción de peso, los compuestos ofrecen una excelente resistencia a la corrosión, un buen comportamiento frente a la fatiga, amortiguación de vibraciones y reducción del ruido, disminuyendo significativamente los costos de mantenimiento a largo plazo.

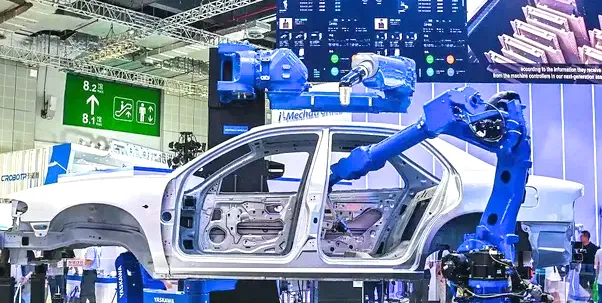

Aplicaciones de Materiales Compuestos Ligeros en Estructuras de Carrocería

En el diseño moderno de carrocerías, los materiales compuestos se utilizan ampliamente en estructuras de carrocería, puertas, capós, portones traseros y techos. Mediante procesos de moldeo integrados, los componentes de CFRP y GFRP pueden lograr reducciones de peso del 35–50%.

Las estructuras de carrocería compuestas también permiten diseños aerodinámicos optimizados, reduciendo la resistencia a la conducción y mejorando la eficiencia energética general. En varias plataformas de vehículos de nueva energía, la adopción de estructuras de carrocería compuestas ha dado como resultado mejoras de dos dígitos en la autonomía.

Ligereza del Chasis y del Tren Motriz mediante Moldeo de Materiales Compuestos

Los materiales compuestos desempeñan un papel fundamental en los sistemas de chasis y tren motriz, especialmente en componentes de suspensión, ejes de transmisión y refuerzos estructurales. La reducción de la masa no suspendida mejora la maniobrabilidad del vehículo, el confort de marcha y la eficiencia energética.

Los ejes de transmisión de fibra de carbono pueden reducir el peso en más de un 40% en comparación con las alternativas de acero, al tiempo que mejoran la eficiencia de transmisión de potencia en un 5–8%.

En los vehículos eléctricos, las carcasas de baterías representan uno de los objetivos más importantes de la ligereza. Las carcasas de baterías de material compuesto GFRP ofrecen:

- Más del 50% de reducción de peso en comparación con las carcasas de acero

- Excelente resistencia al fuego y protección contra impactos

- Superior estanqueidad al agua y resistencia a la corrosión

Estas soluciones compuestas contribuyen directamente a un menor consumo energético del vehículo y a una mayor autonomía de conducción.

Ligereza del Sistema Interior e Integración Funcional

Los materiales compuestos ligeros se aplican cada vez más a componentes interiores como estructuras de asientos, soportes del tablero de instrumentos y paneles interiores de puertas. Las reducciones de peso típicas oscilan entre 25–40%.

Las estructuras de asientos de material compuesto pueden ser hasta un 50% más ligeras que las de acero, mejorando el aprovechamiento del espacio y la eficiencia del empaquetado del vehículo. Los soportes del tablero de instrumentos de termoplásticos reforzados con fibra de vidrio también ofrecen un mejor rendimiento acústico y de amortiguación de vibraciones.

Tecnologías Avanzadas de Fabricación y Utillaje para Materiales Compuestos

La innovación continua en materiales y procesos está acelerando la adopción a gran escala de los materiales compuestos en la fabricación automotriz.

Las principales tecnologías de moldeo de compuestos incluyen:

- Moldeo por compresión SMC y BMC

- Moldeo por transferencia de resina a alta presión (HP-RTM)

- Colocación automatizada de fibras (AFP)

- Sistemas avanzados de utillaje para compuestos y moldes de prensa

Estas tecnologías permiten una calidad estable, alta eficiencia de producción y una fabricación en masa rentable para plataformas automotrices globales.

Sostenibilidad y el Futuro de los Materiales Compuestos en la Automoción

La ligereza automotriz está estrechamente vinculada a la sostenibilidad. Los vehículos más ligeros consumen menos energía a lo largo de su ciclo de vida, contribuyendo a menores emisiones y a un impacto ambiental reducido.

Tendencias emergentes como los compuestos reciclables, los sistemas de resinas de base biológica y la monitorización digital de procesos están mejorando aún más la sostenibilidad de la fabricación automotriz con materiales compuestos.

Conclusión

Los materiales compuestos se han convertido en el habilitador clave de la ligereza automotriz, apoyando directamente la mejora de la eficiencia energética y la ampliación de la autonomía de conducción tanto para vehículos convencionales como eléctricos.

Con los avances continuos en las tecnologías de moldeo de materiales compuestos, utillaje de moldeo por compresión y las aplicaciones de compuestos automotrices, la industria automotriz está acelerando su transición hacia arquitecturas de vehículos más ligeras, eficientes y sostenibles.