High-Performance Composite Materials for Extreme Environments

A medida que los sistemas de propulsión aeroespacial impulsan sus relaciones empuje-peso por encima de 15 y el equipo de exploración oceánica avanza hacia profundidades operativas de 11.000 metros, los entornos extremos se han convertido en el campo de pruebas definitivo para la tecnología de materiales. Las temperaturas que superan los 1500°C, presiones superiores a 100 MPa, la corrosión a largo plazo y las condiciones de alta radiación exigen materiales que combinen una estabilidad ultraelevada con una fiabilidad excepcional.

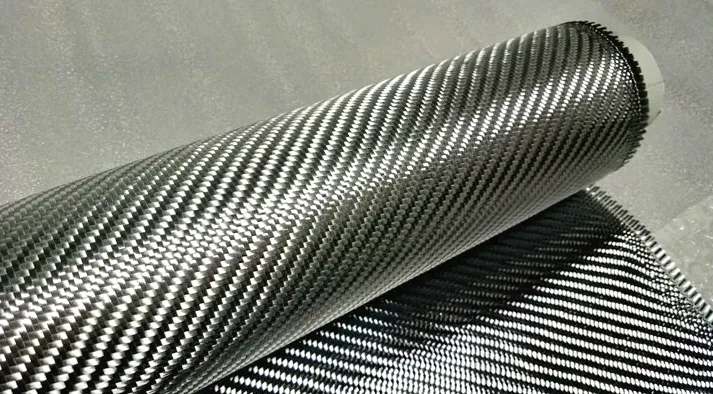

En los últimos años, la innovación continua en el molde SMC, el diseño de moldes de compresión, la arquitectura de fibras, los sistemas de matriz y el herramental de precisión ha impulsado a los compuestos de alto rendimiento desde prototipos de laboratorio hasta aplicaciones de ingeniería a gran escala. Estos avances están particularmente alineados con la amplia experiencia de MDC Mould en fabricación de moldes compuestos y procesos de termoformado de alta precisión.

1. Sistemas Aeroespaciales y de Propulsión: Aplicaciones de Alta Temperatura y Alta Carga

En los motores aeroespaciales, donde las temperaturas de la cámara de combustión pueden superar los 1500°C y los componentes estructurales soportan millones de ciclos térmicos, los materiales compuestos avanzados ya demuestran propiedades mecánicas antes exclusivas de las superaleaciones.

1.1 Compuestos de Matriz Cerámica (CMC)

Los materiales CMC con arquitectura SiC/SiC mantienen su resistencia por encima de 1300°C, reducen el peso entre un 35 y un 50% y mejoran la resistencia a la fatiga. Actualmente se utilizan en revestimientos de combustión, carcasas de álabes y componentes de protección térmica.

1.2 Compuestos Carbono–Carbono

En las estructuras de vehículos hipersónicos, los compuestos C/C ofrecen una resistencia a la ablación excepcional y una estabilidad dimensional frente a choques térmicos repetidos, soportando trayectorias superiores a Mach 6 y perfiles de vuelo extremos.

1.3 Moldes y Herramientas de Precisión para Compuestos Aeroespaciales

La demanda de superficies de moldeo libres de defectos y de una mayor consistencia en la colocación de fibras impulsa el uso de moldes de compresión de gran formato, herramientas SMC de alta presión y moldes compuestos compatibles con autoclave — áreas en las que MDC Mould innova continuamente en gestión térmica y rendimiento de desmoldeo.

2. Ingeniería de Aguas Profundas: Sobreviviendo a 110 MPa de Presión

Los entornos de aguas profundas imponen desafíos únicos que requieren materiales capaces de equilibrar resistencia, resistencia a la corrosión y durabilidad a largo plazo.

2.1 Estructuras Compuestas Resistentes a la Presión

Los compuestos reforzados con fibra de basalto se han implementado en equipos de profundidad oceánica total. A 11.000 m de profundidad, las carcasas compuestas mantienen un 92% de su resistencia a la compresión sin propagación de microgrietas.

2.2 Compuestos Resistentes a la Corrosión Marina

Los compuestos de viniléster reforzado con fibra de vidrio muestran una pérdida de masa mínima (<0.3%) después de 10.000 horas de exposición a rocío salino. Estos materiales se utilizan cada vez más en pasarelas, canalizaciones y sistemas estructurales marinos.

2.3 Tuberías Compuestas de Alta Presión

Las tuberías compuestas de fibra de carbono para ósmosis inversa (RO) elevan la presión admisible de 8 MPa (acero) a 12 MPa, reduciendo el peso total del sistema en un 70%, lo que mejora la eficiencia en instalaciones de desalinización a gran escala.

3. Ingeniería Energética y Nuclear: Materiales para Ciclos de Vida de 60 Años

En la energía nuclear, el hidrógeno, los sistemas geotérmicos y los reactores de próxima generación, los materiales deben soportar calor, radiación y degradación química durante décadas sin comprometer la integridad estructural.

3.1 Sistemas Compuestos Resistentes a la Radiación

Las matrices de resina multifase con rellenos cerámicos han demostrado mejoras significativas en la resistencia a la radiación de neutrones y la estabilidad dimensional.

3.2 Herramental Compuesto para Aplicaciones Energéticas

Los moldes compuestos de gran tamaño — especialmente los moldes compuestos de alta temperatura y los sistemas de compresión — permiten el moldeo sin defectos de laminados gruesos utilizados en blindajes y aplicaciones de contención.

4. Equipos Industriales: Ligeros, Resistentes y de Alta Precisión

Desde la fabricación de semiconductores hasta la transmisión de energía y los equipos inteligentes, el sector industrial adopta cada vez más materiales compuestos de alto rendimiento para componentes de precisión que requieren rigidez, baja deformación y una larga vida útil.

4.1 Bastidores Estructurales de Precisión

Las estructuras de epoxi reforzado con fibra de carbono ofrecen una ventaja de rigidez-peso de 3 a 5 veces superior a la de los marcos metálicos, permitiendo precisión micrométrica en equipos de producción de alta velocidad.

4.2 Equipos Químicos Resistentes a la Corrosión

Los tanques, válvulas y cubiertas compuestos se benefician de sistemas de resina optimizados y refuerzo con fibra C-glass, proporcionando excelente resistencia a ácidos y álcalis durante operaciones continuas a largo plazo.

5. De la Innovación de Laboratorio a la Ingeniería a Gran Escala: Factores Clave

La transformación de los materiales compuestos en aplicaciones para entornos extremos depende de avances en cinco áreas fundamentales:

- Optimización de la arquitectura de fibras a microescala para mejorar la transferencia de carga

- Sistemas de matriz de alta pureza y alta temperatura (CMC, BMI, PEEK, éster de cianato)

- Tecnologías avanzadas de moldeo por compresión que garantizan precisión repetible

- Herramental compuesto de precisión con mejor control térmico y rendimiento de desmoldeo

- Colocación automática de fibras y RTM inteligente para mejorar la consistencia y la productividad

La mejora continua de MDC Mould en moldes SMC, moldes compuestos y herramental de compresión constituye una base esencial para estos avances de ingeniería.

Conclusión

Los entornos extremos — alta temperatura, alta presión, corrosión y radiación — representan los criterios de evaluación más exigentes para los materiales avanzados. Los compuestos de alto rendimiento, impulsados por innovaciones en química de matrices, diseño de fibras y herramental de precisión, se están convirtiendo rápidamente en la solución central para los sistemas aeroespaciales, marinos, energéticos e industriales de próxima generación.

Con una experiencia comprobada en herramental compuesto de prensado en caliente, moldes SMC, moldes BMC, moldes de compresión de alta temperatura y fabricación avanzada de compuestos, MDC Mould continuará apoyando a las industrias globales con soluciones de nivel ingenieril que expanden los límites del rendimiento de los materiales.